牧エンジニアリングは、1969年創設の牧電気工業株式会社より1999年7月10日に分社独立した会社です。

長年にわたり信頼と信用を積み重ね、お客様にサービスを提供してまいりました。

1.コンサルティング能力を持った技術屋集団

システム偏重や現場任せに陥らぬよう現場に寄り添い、「ヒト」と「システム」が美しいハーモニーを奏でることを目指す技術屋集団です

何を造り、何を造らないのか

- ヒトがやるべき作業

- ・・・ 自動化に多大な費用を要する作業、稀にしか行わない作業

- システムがやるべき作業

- ・・・ 単純繰り返し作業(投資効果大)、実績収集(IoT)

- AIがやるべき作業

- ・・・ 形式知化が困難な判断作業(脱属人化)

担当者からの要望を全て受入れた場合、1年後に43%の機能が使われなくなります

業務改善の視点(ECRS + A)

- E:Eliminate排除

- ・・・ 業務を無くせないか

- C:Combine結合

- ・・・ 業務を一緒にできないか

- R:Rearrange入替え

- ・・・ 順序を入れ替え、方法の変更

- S:Simplify簡素化

- ・・・ 単純化できないか

- A:Automate自動化

- ・・・ システム化できないか

2.仮説ドリブンとプロトタイピング開発

「聞いて造る」のではなく、「これでは、どうだろうか?」との仮説ドリブンで仕事を進めます

ムダな検討・教育時間を省け、前向きな事項に注力可能です

仮説ドリブン

- 現状分析・・・業務・課題ヒアリング(経営層/管理層/現場層)

- 仮説設定・・・業務/システムの敲き台 = ヒアリング結果 + 弊社知見

- 仮説検証・・・業務/システムのレビュー(経営層/管理層/現場層)

プロトタイピング開発(敲き台方式)

- 紙芝居システムによるレビュー

- 目的:現物・現認(抜け漏れ防止、導入時の心理的な壁の低減)

仮説が立てられないとコスト高(手戻り大)になる為、システム屋は嫌がります

3.幅広い業務知識と守備範囲

幅広い知識を活かし「業界×業務」の横断的な視点での提案や活動を行うとともに、 業務改革、システム構築、PM関連まで広範囲な業務を担当可能です

幅広い業務知識

- 業界:製鉄、製紙、製糖、自動車、自動車部品、半導体、造船、精密 など

- 業務:SCM(製販、製造、生管、調達、物流、設管)+ 製造原価 など

幅広い守備範囲

- 業革:業務課題抽出、解決方法策定、業務運用定義、業務定着支援、業務改善支援 など

- 構築:システム企画、RFI/RFP、要件定義、設計/構築/テスト/展開、運用保守

- 管理:PMO、ベンダーコントロール

4.一緒に考える(「流れ」と「成約」)

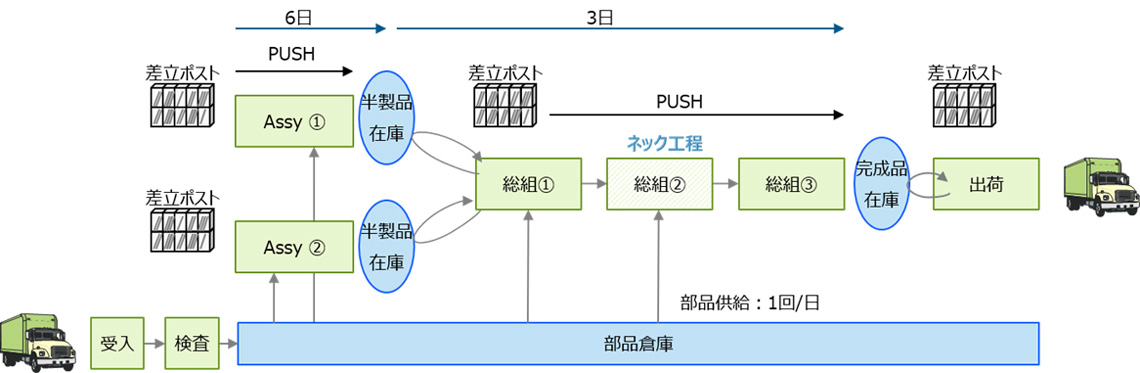

業務を「流れ」として捉えるために、部分に陥らずに系全体を俯瞰することから始め、「淀み」とその発生原因を特定し、現場担当者と一緒になって対応策を検討します

「流れ」で考える

- ヒトの流れ / モノの流れ / (金の流れ)/ 情報の流れ

- 部分最適(空間/時間)に陥らない・・・点で考えても解決に至らない(全体最適視点)

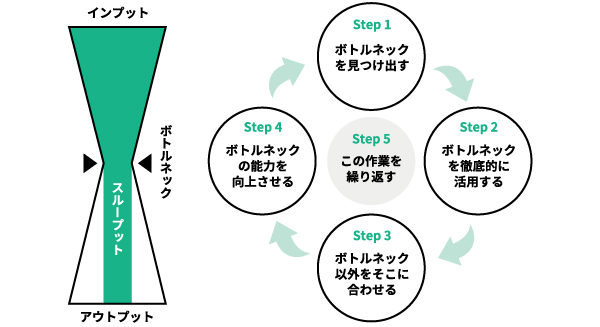

- 業務的/ライン的なボトルネックの特定・・・TOC(制約理論) / ラインバランスを踏まえる

第三者視点で「制約」を見直す

- 担当者は、制約を前提として業務の最適化を図る

- 制約の識別・・・方針制約(変更可)/物理的制約(変更不可)

4.一緒に考える(課題解決と優先順位)

弊社の幅広い業務経験を活かし、

他業種のベストプラクティスを織り交ぜながらワイガヤを実施するとともに、

経営に資する為の実行優先順位を検討します

他の製造業の考え方 / 課題解決方法をリファレンスしてのワイガヤ

- 例 TPS(トヨタ生産方式)・・・情報のJIT化 / 情報の早出し規制 etc

- トヨタの自主研による改善活動の一環としてのシステム化実績

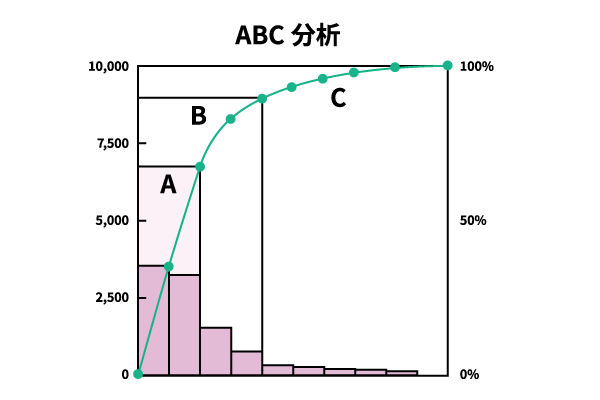

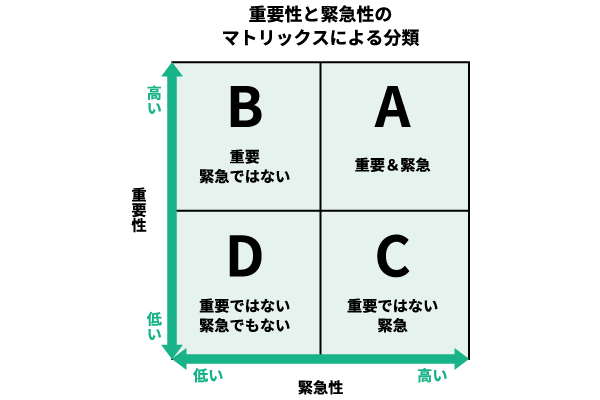

課題解決の優先順位付け

- 効果の早期刈り取り・・・システム導入が目的でなく、業務改善が目的

- ABC分析 / 課題の業務影響度×緊急度マッピングによる可視化